Эффективность применения ГКС и моделирования в MOLDEX 3D на примере литьевой формы для толстостенного изделия с металлической арматурой

Багимов Игорь Александрович, Менеджер по развитию производства оснастки «Т-Молд» ООО «Конструкторское бюро коммутационной аппаратуры»

Производство оснастки «Т-Молд» было создано в 1998 году с целью проектирования и изготовления пресс-форм для дальнейшего литья деталей, применяющихся в составе вакуумной коммутационной техники, используемой в энергетике.

На момент создания производства технологические возможности предприятия были ограничены. Учитывая консерватизм энергетики как отрасли, обусловленный необходимостью прохождения сложных сертификационных процедур, а также не массовое производство, многие технологические решения, принятые в те времена, дошли до наших дней.

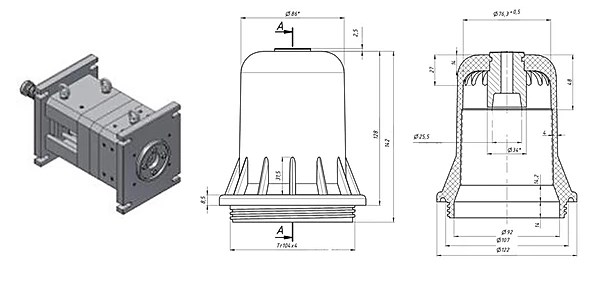

Одной из деталей, производство которых продолжается почти два десятка лет, является «Изолятор SMunit_7»; далее в докладе для упрощения именуемый «Колпак».

«Колпак» отливается из прозрачного поликарбоната и при массе почти в 600 граммов, половину массы составляет медная закладная деталь (металлическая арматура). К особенностям детали относится и то, что в разных местах «Колпака» толщина массива поликарбоната достигает 10мм, что нетипично для технологии литься пластмасс под давлением с применением ТПА и позволяет отнести это изделие к толстостенным.

Для литья «Колпаков» в начале 2000-х годов была разработана и изготовлена одноместная холодноканальная пресс-форма массой порядка 180 кг. Большинство деталей формы, включая плиты, были изготовлены самостоятельно. Форма имела упрощенную систему термостатирования, нагрев для начала работы осуществлялся электрическим нагревательным элементом. Кроме того, центральный литник, размещенный в оси «Колпака», разделялся на четыре точки впрыска.

Одной из причин, подтолкнувшей к изменению существующих подходов и технологии, явилось периодическое растрескивание «Колпаков».

Внедрение системы инженерных расчетов Moldex3D позволило приступить к детальному изучению процесса литья под давлением этой детали и выявлению негативно влияющих на растрескивание факторов. Типичная проблема подобных изделий с металлической арматурой – появление трещин (разрушений) в процессе эксплуатации. Основная причина: высокие остаточные напряжения, вызванные процессом объемной усадки термопластичного материала при охлаждении, в то время как размеры арматуры при охлаждении уменьшаются только из-за термического сжатия.

Проблему растрескивания изделий с арматурой обычно решают путем увеличения толщины слоя материала вблизи арматуры. Однако при слишком большой толщине стенки сложно обеспечить адекватное уплотнение материала изделия, что вызывает снижение прочности деталей. При этом конструктивные изменения в детали влекут за собой длительный повторный цикл сертификационных испытаний.

Поэтому было принято решение, не изменяя конструкцию «Колпака», спроектировать новую форму с учетом результатов расчета в Moldex3D и современных тенденций проектирования и изготовления пресс-форм.

Расчеты показали, что при использовании холодноканальной литниковой системы объемная усадка материала имеет слишком высокие значения, что свидетельствует о недоуплотнении. Поэтому была выбрана комбинированная горяче-холоднокананальная система с короткой холодноканальной частью; использовалось горячеканальное сопло. При этом привычную литниковую систему заменили на прямоточный впрыск в одну точку.

В новой форме отказались от применения электрических нагревательных элементов. Была реализована система водяного термостатирования, позволяющая разогревать форму перед началом работ в течение получаса и далее поддерживать требуемую температуру формы в процессе литья.

При изготовлении формы были применены стандартные элементы и плиты, что позволило сократить как время изготовления, так и расходы на обработку.

Для получения более качественной поверхности изделия на формообразующие поверхности нанесено упрочняющее покрытие, которое исключает образование царапин, обеспечивают свободный съем детали, в том числе за счет снижения адгезии поликарбоната к стальным формообразующим.

Применение горячеканального сопла позволило сократить отход дорогостоящего поликарбоната, вес литника снижен с 8 до 1 грамма.

На новой пресс-форме для полного уплотнения отливаемого изделия достаточно 45% от мощности ТПА. Режимы старой оснастки составляли 90-95% от максимальной мощности впрыска ТПА. Это обеспечило снижение остаточных напряжений в отливаемых деталях, что подтвердилось исследованиями на полярископе.

Кроме того удалось снизить цикл литья «Колпака», что в итоге отразилось на затратах трудоемкости и, соответственно, снижении стоимости литья.

В результате внедрения новых технологий: моделирования в Moldex3D, использования стандартных компонентов, применения упрочняющих покрытий, а также горячеканальной литниковой системы и разветвленной системы термостатирования – удалось снизить себестоимость изготовления «Колпаков» и при этом повысить качество отливаемых деталей.